超声与电火花加工相结合的超声电火花复合打孔,可有效地提高放电脉冲利用率达50%以上,提高生产率数倍至数十倍,加工面积越小,加工用量越小,生产率提高越多,故适合于微孔加工。

(1)超声电火花复合打孔的基本原理

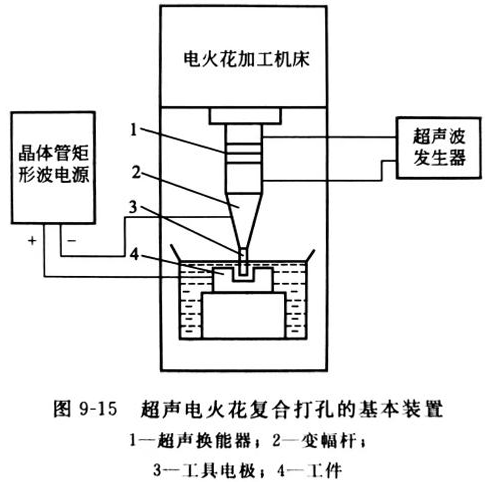

超声电火花加工复合打孔的基本装置如图9-15所示,其基本原理是将超声声学部件固紧在电火花加工机床的主轴头下部,电火花加工用的脉冲电源加到工具(钢针)和工件上(精加工时工件接正极)。超声振动头由超声换能器和变幅杆组成,加工时,超声波发生器把超声频的脉冲电波传输给超声换能器,超声换能器把电能转换为超声频的机械伸缩振动能传给变幅杆,变幅杆把超声频的机械振动波传给电极工具,使工具电极的下端面做(4~5)×104 次/s的超声频振动,振幅约为1~2μm。此时脉冲电源向工具电极和工件间输出脉冲电压,如果间隙合适,就会在煤油工作液中火花放电。

(2)超声电火花复合打孔的工艺效果与应用

① 提高加工深度和加工速度。在同样的条件下打孔,超声电火花复合打孔的深度是电火花打孔深度的3倍以上。加工直径0.25mm孔时,超声电火花复合打孔的极限深度为10mm以上,深径比高达40以上。超声电火花复合打孔与电火花打孔相比,当孔深为0. 4mm时,前者所需加工时间是后者的1 /5〜1/4,当孔深增加到1mm时,加工时间则为1/12〜1/10。

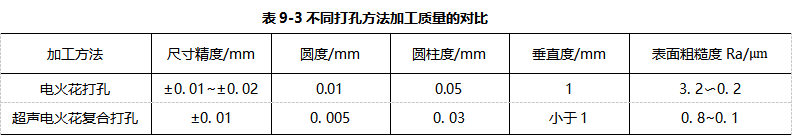

② 提高打孔精度及降低孔的表面粗糙度。电火花打孔和超声电火花复合打孔加工质量的对比结果如表9-3所示。从表中可以看出,超声电火花复合打孔的尺寸精度、形位精度和孔的表面粗糙度明显优于电火花打孔。