(3)钛合金深小孔超声电火花加工工艺与实验

钛合金材料以其优异的耐热与耐蚀性能和单位重量强度大等特点而在飞行器、原子能、海洋开发等诸多领域中得到了广泛的应用。但同时其导热性能差、韧性极强、摩擦因数大, 是一种典型的难加工材料。由于电火花加工具有不受工件材料强度、韧性、硬度等物理力学性能限制及非接触加工等特点,在小孔加工方面有较大的优势。但对于钛合金,尤其是钛合金深小孔的加工不理想。这是由于深小孔电火花加工排屑困难、放电不稳定以及钛合金材料的性能特点等因素造成的。在深小孔电火花加工引入超声振动将明显改善加工质量和加工效率。

①超声振动对深孔微细电火花加工的影响。实验表明,在电极轴向引入超声振动,利用超声振动的高频泵吸作用,将金属小屑推开并吸入新鲜的工作液,是改善工作液循环的有效手段。

由于电极超声振动的作用,在放电间隙中工作液将产生高频交变的压力冲击波。电火花放电间隙中,工作液压力的高频变化极大地改善了微小间隙中工作液的流动特性,有效地避免了电蚀产物的沉积,有利于放电点的转移,因而可大幅度提高加工的稳定性和加工效率。此外,电极超声振动所引起的空化作用,使得电蚀坑内熔融的金属因压力降低而重新沸腾,加速了熔融金属的抛出过程,因而提高了金属的去除率,并减少了液态金属在加工表面上的重铸,有助于减小加工表面的热影响层厚度和微裂纹。

在微细电火花加工中附加超声振动的另一显著效果是使得有效放电率大为提高。在微细电火花加工中,电极端面的放电间隙一般仅有数微米,而且只有在很窄的火花放电概率间隙内,才能形成有效的击穿放电。当电极做高频超声振动时,如果电极的振幅大于最大火花击穿概率间隙范围,则电极将以两倍声频往复穿越最大击穿概率区,这样就大大提高了有效脉冲放电率,使加工效率得以大幅度提高。

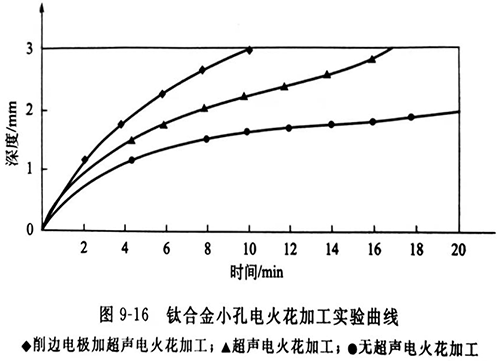

图9-16是在超声电火花复合加工机床上针对厚度为3. 2mm的TC4材料所进行的加工实验结果。工具电极为YG6X,被加工孔的直径为0.20mm,放电峰值电压为100V,限流电阻为330Ω,极间电容为5000pF,正极性加工,工作液为煤油。实验中釆用的超声振动的频率为20kHz,设计振幅为2μm。

由图9-16可以看出,在深小孔电火花加工中附加超声振动的效果极为明显,而在相同工艺参数下不加超声振动时,则可能由于剧烈的电极损耗而无法实现大深径比孔加工。附加超声后,由于加工效率的提高,电极的相对损耗也相对较小,因而加工孔的锥度也将大大减小(实测孔的出入口直径差平均约为8μm)。分析表明,在深小孔电火花加工中附加超声振动,虽然能显著地改善电极端面的间隙状态,提高加工稳定性,但却并不能很好地改善加工屑从孔壁间隙中的流出状态。由于电火花加工小孔过程中,侧向间隙一般只有4~10μm,因此如果能增加加工产物的排出空间,则必将有利于加工的稳定和加工速度的提高,同时也可降低孔壁二次放电的概率,进而减小加工锥度和电极的损耗。

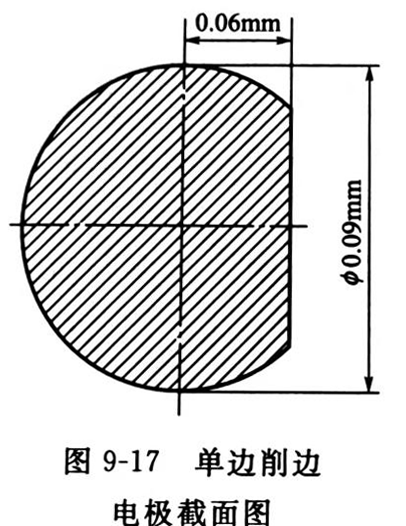

②削边电极对深小孔电火花加工的影响。在微细孔电火花加工过程中,釆用旋转削边电极进行加工将极大地改善蚀除产物的容屑空间,进而提高加工速度和减小加工锥度。假设加工中的侧向间隙为10μm,采用图9-17所示削边电极进行加工时,其容屑空间将比无削边时提高1/2左右。这样相当一部分蚀除产物将在削边处排出,而不产生二次放电。同时,由于工作液介质的流通阻力减小,进一步降低了极间蚀除产物的浓度和二次放电的机率。由图9-16可以看出,釆用超声电火花复合加工方式,并配以削边电极,其加工效率将大幅度提高,且所加工孔的锥度明显减小(实测孔的出入口直径差平均约为5μm)。放电峰值电压和放电电容对加工效果的影响与普通电火花加工相似,即提高放电峰值电压和电容可有效地提高加工速度。但同时随着放电峰值电压和电容的提高,电极的异常损耗也增大。考虑到电极的准备时间和微孔加工线电极磨削制作电极的时间较长,减小电极损耗,增加微细电极的使用次数是非常有意义的。因此在实际加工中尽可能选择较小的放电峰值电压和放电电容。

以上就是灵高超声波为大家分享的资讯,如果大家对潮汕灵高超声波感兴趣,欢迎致电公司电话:0756-8698786,或者打开公司官网:https://www.linggaocn.cn/,我们很乐意为大家服务!