热搜关键词: 超声波焊接机 珠海超声波焊接机 超声波塑料焊接机厂家 超声波厂家 灵高超声波

②表面物理力学性能。切削加工形成的零件表面物理力学性能对零件使用性能的影响非常重要,历来受到重视。大量试验结果表明,超声车削可以获得良好的表面物理力学性能。

a.表面残余应力。试验是在CA6140普通车床上进行的。选用机夹可转位硬质合金刀片作为超声车刀,刀片材料为YT15、YW1,![]()

=15°,

=15°,![]()

=12°,

=12°,![]()

= 75°,

= 75°,![]()

= 15°,

= 15°,![]()

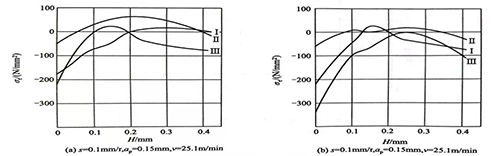

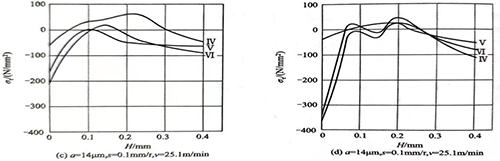

=0°,用X射线应力仪测量残余应力沿表面的分布。残余应力测试结果见图6-35,

=0°,用X射线应力仪测量残余应力沿表面的分布。残余应力测试结果见图6-35,![]() 为轴向残余应力,

为轴向残余应力,![]() 为切向残余应力,H为表层残余应力的深度。

为切向残余应力,H为表层残余应力的深度。

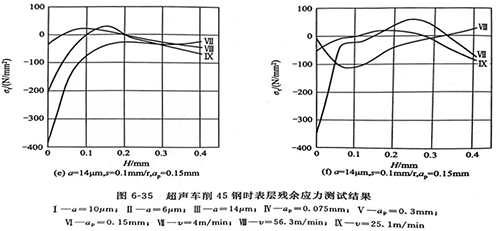

图6-35 (a)、(b)表明超声车削时产生的表面残余压应力值随振幅增加而增加。这是因为振幅加大时,超声车刀本身的动能增加,刀刃圆角和后刀面熨压已加工表面的作用增强,即使得压应力值增大。

图6-35 (c)、(d)表示切削深度变化对超声车削产生的表面残余应力的影响规律。切削深度增大时,切削变形区增大,相应地超声车削时降低挤压变形的效果也显著;同时由于变形区加大引起表层材料回弹量加大,从而使超声车刀的熨压作用加强。两者相互作用的结果使表面残余应力值有所增大。

超声车削条件一定时,增加切削速度,则会使超声车削时的冲击与往复熨压作用减小。所以当切削速度增高时,超声车削表面的残余压应力值将减小,如图6-35(e)、(f)所示。

对1Cr13, 4Cr13不锈钢和20钢釆用超声车削与采用普通车削的试验表明,超声车削表面产生的是残余压应力,而普通车削表面产生的是残余拉应力。

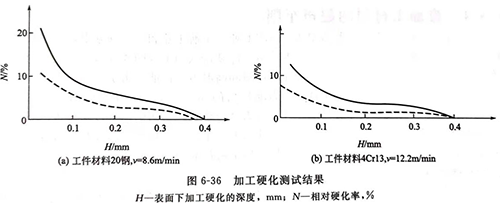

b.加工硬化。试验设备和刀具同前,s = 0.1mm/r, ap =0. 1mm,釆用HX-1000显微硬度计测量表面硬度(金刚石V氏压头,测量加载1N),车削20钢和4Cr13不锈钢的试验结果如图6-36所示。图中,实线表示超声车削,虚线表示普通车削。

显然,超声车削产生的加工硬化程度比普通车削时高。同时加工表面呈网纹,基本上不存在微裂纹等几何缺陷。进一步的试验表明,刀尖振幅越大,加工硬化程度越高。

c.接触疲劳。超声车削后的零件表面具有残余压应力和一定程度的加工硬化,使得表层材料得到强化。这里使用超声车削加工的试件和普通磨削、滚压加工的试样进行模拟直线接触疲劳对比试验。

微信咨询

咨询电话