色带(特别是纺织用的丝带、礼品包装带等)的生产中,连接是一个关键环节。传统的连接方法如胶水粘合、线缝或热熔焊接存在各种问题,而超声波焊接 提供了一种高效、清洁且牢固的解决方案。

一、超声波焊接的基本原理

简单来说,超声波焊接是利用高频振动(通常超过20,000赫兹,即人耳听不到的“超声波”)的机械能,在压力下使两个热塑性材料部件的接触面产生摩擦热并瞬间熔合的一种工艺。

其核心过程如下:

换能器:将输入的电能转换成高频机械振动。

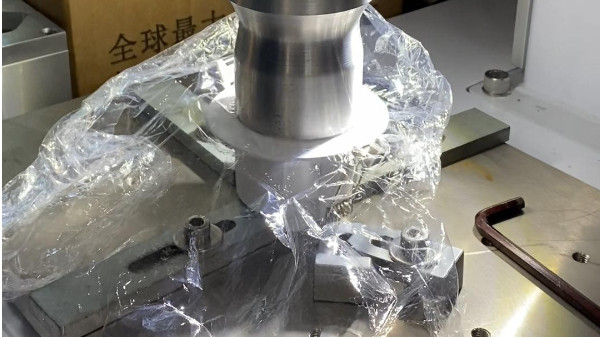

焊头:将振动能量集中并传递到待焊接的工件上。

压力:通过气动或液压装置对工件施加压力。

融合:高频振动在两层材料的接触界面产生分子间摩擦,局部温度急剧上升至材料熔点,在压力下分子相互扩散、渗透,冷却后形成牢固的分子链结合。

二、在色带生产中的具体应用场景

在色带生产中,超声波焊接主要应用于以下几个环节:

1.接带-这是最核心、最普遍的应用

场景:在生产过程中,当一卷色带用完,需要与另一卷新色带连接时;或者在后续加工、分切过程中,需要将两段色带连接起来。

传统方法的问题:使用胶带或胶水粘接会留下硬块、胶渍,影响美观,且在通过打印机或包装设备时容易卡住、断裂。胶水也可能污染设备。

超声波焊接的解决方案:将两段色带的端头重叠放置,超声波焊头压下,瞬间完成焊接。形成的接头:

平整光滑:几乎没有厚度增加,可以顺畅地通过狭小的导轮和打印头。

牢固可靠:焊接强度接近母材本身,不易在张力下断裂。

无痕美观:没有外来的胶带或胶渍,保持了色带的完整性。

2.端部封口与造型

场景:为了防止色带(尤其是丝带)的端部散开、起毛,需要对其端头进行密封处理。

传统方法:热切刀切割,利用热量瞬间熔化封边,但可能产生拉丝或焦糊。

超声波焊接的解决方案:使用带有特定花纹的焊头,在切割的同时进行焊接密封。可以制作出各种花式端头,如波浪形、锯齿形等,既实用又美观,大大提升了产品档次。

3.拼接不同颜色或材质的色带

场景:为了制作特殊效果(如渐变、拼色)的色带,需要将不同颜色或类型的材料连接在一起。

超声波焊接:只要材料是可热塑性的(如聚酯、尼龙、聚丙烯等),就可以通过精确控制焊接参数,实现牢固而美观的拼接。

4.attaching附加物

场景:在某些装饰性色带上,可能需要固定一些小饰物、标签或挂钩。

超声波焊接:可以直接将这些塑料部件焊接到色带主体上,无需针线或胶水,过程快速且整洁。

三、超声波焊接在色带生产中的主要优势

高效节能:焊接过程通常在零点几秒到一秒内完成,能耗极低,非常适合高速自动化生产。

清洁环保:整个过程无需任何胶水、溶剂或其它辅助材料,无化学物质排放,符合现代环保生产要求。

焊缝质量高:接头强度高、密封性好、外观平整美观,不影响后续加工和使用。

自动化程度高:易于集成到自动化生产线中,实现全自动的接带、封边等操作,降低人工成本。

一致性佳:由机器参数控制,只要材料稳定,每个焊点的质量都高度一致。

四、需要注意的事项

材料限制:主要适用于热塑性塑料(如涤纶/PET、尼龙、聚丙烯PP等)。对于纯棉、纸质或金属材质的色带不适用。

参数调试:焊接时间、压力、振幅等参数需要根据色带的材质、厚度进行精确调试,以达到最佳效果。

设备投资:初期需要投入超声波焊接设备,但对于大规模生产而言,其长期效益非常显著。

总结来说,超声波焊接技术为色带(特别是化纤材质的丝带、包装带)生产提供了一种高效、清洁、高质量的连接方案,尤其在“无痕接带”和“精美封边”这两个关键环节,它已经成为现代高端色带生产中不可或缺的工艺。

在色带等打印耗材的生产中,灵高 超声波以其领先的超声波焊接技术,提供了精密封装与高效连接的解决方案。凭借32年技术积淀, 灵高超声波作为国家高新技术企业,其设备焊接精度高、质量稳定,能有效提升产品密封性与结构强度,并显著提高生产效率,正持续推动着打印耗材行业的智能化升级与高质量发展。