好的,超声波焊接在安全气囊制造中是一个至关重要且应用非常成熟的工艺。它直接关系到安全气囊系统的可靠性和最终的行车安全。

为什么安全气囊制造需要超声波焊接 ?

安全气囊系统在触发时,气体发生器会瞬间产生大量高温高压气体,充入气囊袋体。这个过程对气囊组件的强度和密封性有极致的要求。超声波焊接的以下特点完美契合了这些需求:

高强度:能形成与母材一体化的连接,强度高。

高可靠性:焊接过程稳定,一致性好,几乎无虚焊。

清洁无污染:无需任何粘合剂或助焊剂,不会产生化学残留。

高效快速:焊接过程通常在1秒以内完成,适合大规模自动化生产。

密封性好:能形成气密性焊缝,防止气体泄漏。

具体应用部位

超声波焊接在安全气囊中的应用主要集中在以下几个关键部件:

1.安全气囊气囊袋体本身的焊接

这是最核心的应用。安全气囊通常由尼龙(如尼龙66)或涤纶织物制成,传统的缝纫技术会留下针孔,可能导致高温气体泄漏。超声波焊接可以完美解决这个问题。

织物拼接:将两片或多片织物焊接在一起,形成气囊的立体结构。

加强片焊接:在气囊的特定部位(如气体喷入口附近)焊接多层或更耐高温的加强布,以防止气体发生器喷出的高温气体烧穿袋体。

排气孔创建:通过焊接并切割,形成精确控制的排气孔,这些孔洞在气囊充气后期用于泄压,以缓冲乘员与气囊的撞击。焊接能密封孔洞边缘,防止织物散开。

2.气体发生器(充气装置)外壳的封装

气体发生器是安全气囊系统的“发动机”,其内部装有固体燃料。它的金属或塑料外壳需要被严密封装,以确保在车辆使用寿命内不受潮、不泄露。

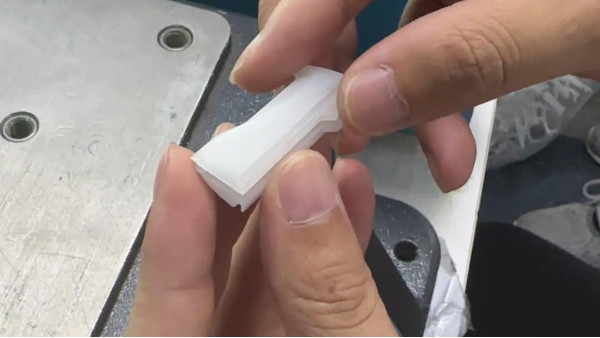

塑料外壳密封:对于某些类型的发生器,其塑料部件(如端盖)会使用超声波焊接进行永久性密封,确保其能承受引爆时产生的巨大压力。

3.传感器与电子控制单元(ECU)外壳

安全气囊的“大脑”——ECU,以及各种碰撞传感器,其外壳需要提供坚固的保护和有效的电磁屏蔽。

ECU/传感器塑料外壳封装:使用超声波焊接将上下壳体贴合密封,可以形成高强度、防尘防水(IP67等级常见)且具有电磁屏蔽效果的封装,保护内部精密的电子元器件。

4.线束与接插件的连接

线束固定:在气囊模块内部的线束上,有时会用超声波焊接固定的线卡或扎带,确保在车辆振动中线束不会松动或与运动部件干涉。

端子焊接:某些电气连接端子也会采用超声波焊接,确保连接的牢固性和导电性。

总结:超声波焊接对安全气囊的重要性

总而言之,超声波焊接技术为安全气囊系统提供了“无声的守护”:

保障气密性:防止气囊在关键时刻漏气,确保其迅速、充分地展开。

提升结构强度:确保气囊织物、外壳等部件在巨大的冲击力和压力下不会撕裂或开裂。

确保功能可靠性:通过高一致性的焊接工艺,保证了每一个出厂的安全气囊都满足最严苛的安全标准。

灵高 超声波,以其高强度、高密封性及高稳定性的卓越性能,深度赋能安全气囊制造的关键环节——从坚韧无漏的气囊织缝,到精密密封的电子控制单元外壳,再到可靠坚固的气体发生器封装 ,以先进的工艺与设备,为安全气囊的瞬间爆发构筑了值得信赖的坚实基础,将无形的技术守护,融入每一次至关重要的展开之中。

选择灵高 ,就是选择为安全保驾护航。我们不止于提供先进的焊接解决方案,更是与汽车工业携手,共同承载对生命的敬畏与守护,助力驶向一个更加安全的未来。