超声波焊接技术通过高频振动使热塑性材料局部瞬间熔化并融合,为行李箱制造带来了革命性的进步。其应用主要体现在以下四个方面:

1. 箱体结构的无缝拼接与强化

应用部位:箱壳拼接处、内部加强筋固定点。

传统工艺弊端:使用胶粘剂需要长时间固化,且存在老化开胶风险;使用螺丝或铆钉会破坏材料完整性,增加重量并形成潜在的渗水点和应力断裂点。

超声波焊接解决方案 :使接触面的塑料分子在瞬间高温高压下熔合,冷却后形成一个坚固的整体结构。其接缝强度甚至高于基材本身。

带来的核心价值:

实现轻量化:无需额外的胶水、铆钉等连接件,有效减轻箱体自重。

提升结构强度:焊接处一体化程度高,抗冲击、抗撕裂性能显著增强。

外观美观:可实现无外部可见接缝的流畅箱体设计,一体感极强。

2. 防水压条的焊接(实现本质防水的关键)

应用部位:箱体上下壳结合处、拉链内侧等所有需要密封的接缝。

传统工艺弊端:依赖在缝线处涂抹防水胶,其密封效果不可靠,易随时间老化和磨损而失效。

超声波焊接解决方案:将特殊防水胶条覆盖于箱体内侧接缝,通过超声波能量使胶条与上下箱壳在分子层面熔合为一体,形成永久性密封。

带来的核心价值:

绝对防水:创造无缝线、无针孔的完美密封,从根本上杜绝雨水从接缝渗入。

强化结构:焊接的压条本身成为箱体的“加强筋”,进一步增强了整体抗性。

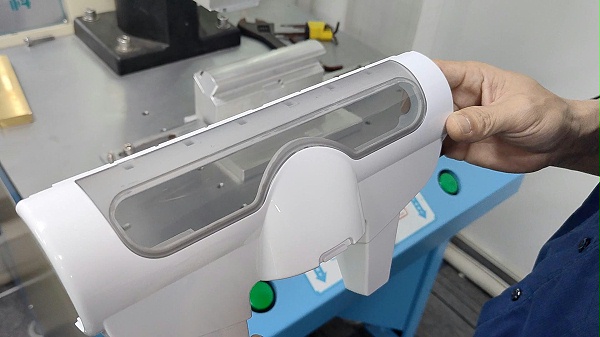

3. 配件与装饰件的牢固安装

应用部位:拉链头、提手底座、脚轮支架、品牌Logo铭牌等。

传统工艺弊端:采用铆接或螺丝安装,会在箱体表面留下凸起的钉帽或孔洞,影响美观且可能因松动而脱落。

超声波焊接解决方案:将配件的塑料基座直接熔入箱体预设位置,形成牢固的分子级连接。

带来的核心价值:

连接极其牢固:大幅降低提手、轮子在粗暴搬运中被扯掉的风险。

外观整洁高端:安装面无任何可见的螺丝或铆钉痕迹,视觉效果简洁利落。

4. 精准且无损伤的切割与冲孔

应用部位:裁剪箱体多余边料、为拉链和透气网开孔。

传统工艺弊端:机械刀模切割纺织面料(如尼龙、聚酯)时,切口处的纱线易松散、抽丝,影响耐用性和美观。

超声波焊接解决方案:利用超声波切割刀在切断材料的同时,通过局部高温瞬间熔合切口边缘。

带来的核心价值:

自动密封边缘:切面光滑平整,彻底防止面料纱线散开(fraying),提升产品耐用性和精致度。

高精度加工:适用于复杂形状的精确切割,加工质量稳定。

总结:与传统工艺的核心优势对比

相比传统工艺,超声波焊接通过分子融合实现一体成型,带来了更轻、更结实、外观更流畅美观的箱子。 它实现 的无缝压条焊接,对比易老化失效的胶水密封,实现了真正的防水,焊接方式无外部可见连接点,对比传统的铆接和螺丝,使得配件安装极其牢固,外观也更加整洁。

综上所述,超声波焊接技术对于行李箱行业而言,是高端品质、可靠性能和现代化生产的核心保障。它赋能制造商生产出更轻、更强、完全防水且外观时尚的一体化行李箱,直接提升了消费者的使用体验和产品的市场竞争力。

灵高超声波 成立32年以来,深耕超声波焊接技术 。其高精度、高稳定性的超声波焊接设备为行李箱产业带来了革新,通过坚固无缝的箱体拼接、完全防水的密封工艺以及配件的牢固安装,显著提升了行李箱的耐用性、防水性和整体品质,助力品牌打造高端化、智能化产品,彰显中国智造的力量 。