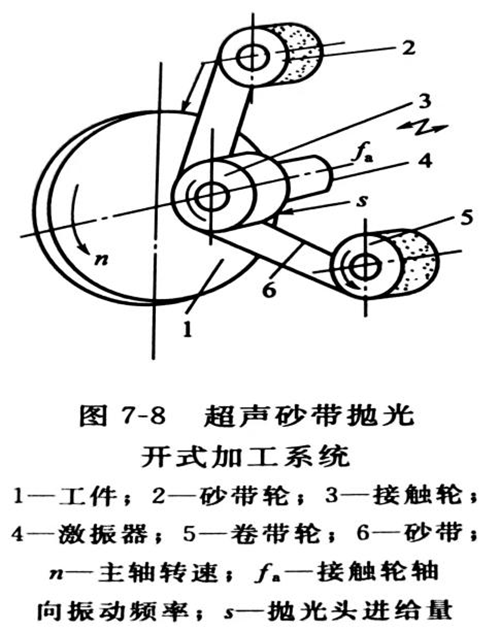

超声砂带抛光是很有发展前途的超精密加工方法,常用开式系统。图7-8为加工磁盘的开式加工系统。在系统中可对接触轮施加一径向振动,以便产生网状微切削痕纹,降低表面粗糙度,砂带以极缓慢的速度进给;工件主轴转速为40〜50r/min;接触轮振动频率 =15〜20kHz;振幅10~20μm左右,可用超声振动来实现接触辊的振动。

=15〜20kHz;振幅10~20μm左右,可用超声振动来实现接触辊的振动。

超声砂带抛光是一种复合加工工艺。实现超声振动与砂带抛光的叠加要解决以下三个问题。

(1)波的反射对叠加效果影响

根据声学理论,当超声波入射到两种介质的平面分界面上时,产生反射波与折射波,反射波消耗声能,折射波是加工用的有效声能。在超声振动系统设计中应尽量减少反射面,分界面应具有良好的平面度及低粗糙度,系统应有利于超声能量向加工区传播。

(2)超声振动负载大小的决定

接触轮是作为负载来处理的,在设计超声振动变幅杆时,要考虑负载的大小。一般应使接触轮的横向尺寸小于1/10波长,纵向尺寸小于1/4波长。满足这一条件时,接触轮直径最大为30mm,长度为75mm。接触轮过大,将影响超声振动系统的固有频率,超声波发生器频率调节范围内找不到共振频率,或根本不振动。

(3)超声振动叠加方向的选择

以接触轮为参照系,超声振动可沿X、Y、Z三个方向叠加。实际上,沿接触轮径向,即垂直于砂带与工件接触面方向上叠加超声振动较易实现。

超声砂带抛光时有四个运动:工件随主轴的回转运动(主运动),砂带缓慢的送带运动,砂带头架沿工件加工表面方向的进给运动,接触轮的超声振动。砂带抛光运动实现磨料对工件表面的切削、刻划与滑擦作用。接触轮的超声振动有冲击抛光作用。砂带获得振动的每个振动周期,磨粒与切屑都有一个脱离接触面的瞬间,促进抛光液向抛光区扩散,促进了润滑作用,防止了黏结区形成,降低了摩擦因数与摩擦力。超声振动使能量集中在磨粒的局部小范围内,使磨粒与工件接触区产生微观软化,降低了工件材料表层塑性变形抗力,同时材料晶格缺陷吸收超声波能量,激活位错的扩展,使加工变得容易。超声强化作用使超声砂带抛光能够提高加工质量和加工效率。

超声砂带抛光磨粒运动轨迹合成,工件主运动角位移为 。

。

工件位移(S1),线速度( )为

)为

式中, 为工件加工面回转半径;n为主轴转速;t为时间。

为工件加工面回转半径;n为主轴转速;t为时间。

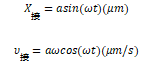

接触轮振动的位移( )及振动速度(

)及振动速度( )分别为

)分别为

式中,a为超声振动振幅; ω 为角频率(

ω 为角频率( );t为时间;f为超声振动频率。

);t为时间;f为超声振动频率。

因砂带送带速度( )缓慢,砂轮架进给速度(

)缓慢,砂轮架进给速度( )起继续加工作用。在考察运动轨迹合成时,可忽略不计。因此,砂带上某颗磨粒的运动轨迹为

)起继续加工作用。在考察运动轨迹合成时,可忽略不计。因此,砂带上某颗磨粒的运动轨迹为 与

与 的位移合成。即

的位移合成。即

运动轨迹合成运动是一条以阿基米德螺旋线为中性轴的简谐振动。只要n与振动频率f互为质数,运动轨迹就不会重复,抛光轨迹成均匀的网状网纹。

将抛光砂带用于收录机磁头、计算机硬盘铝合金基体的抛光与纹理加工。采用图7-8所示的开式系统加工硬盘环形纹理,使用 刚玉砂带,砂带厚25μm ,磨粒平均尺寸3μm ,工件转速为400r/min,接触轮直径为35mm,加压负荷22N,砂带进给速度500mm/min, 加工时间20s后即可获得良好的加工效果。

刚玉砂带,砂带厚25μm ,磨粒平均尺寸3μm ,工件转速为400r/min,接触轮直径为35mm,加压负荷22N,砂带进给速度500mm/min, 加工时间20s后即可获得良好的加工效果。

用超声砂带抛光硬盘基体,使用聚酯薄膜砂带,切削速度35m/min,采用滚花表面接触轮,其表面加工粗糙度Ra= 0.043μm,加工时间125min,用光滑表面接触轮,得Ra= 0. 073μm,平均加工时间为20min。